提升煤矿胶管选型:从1000小时到5000钟头,设备关机率直降50%

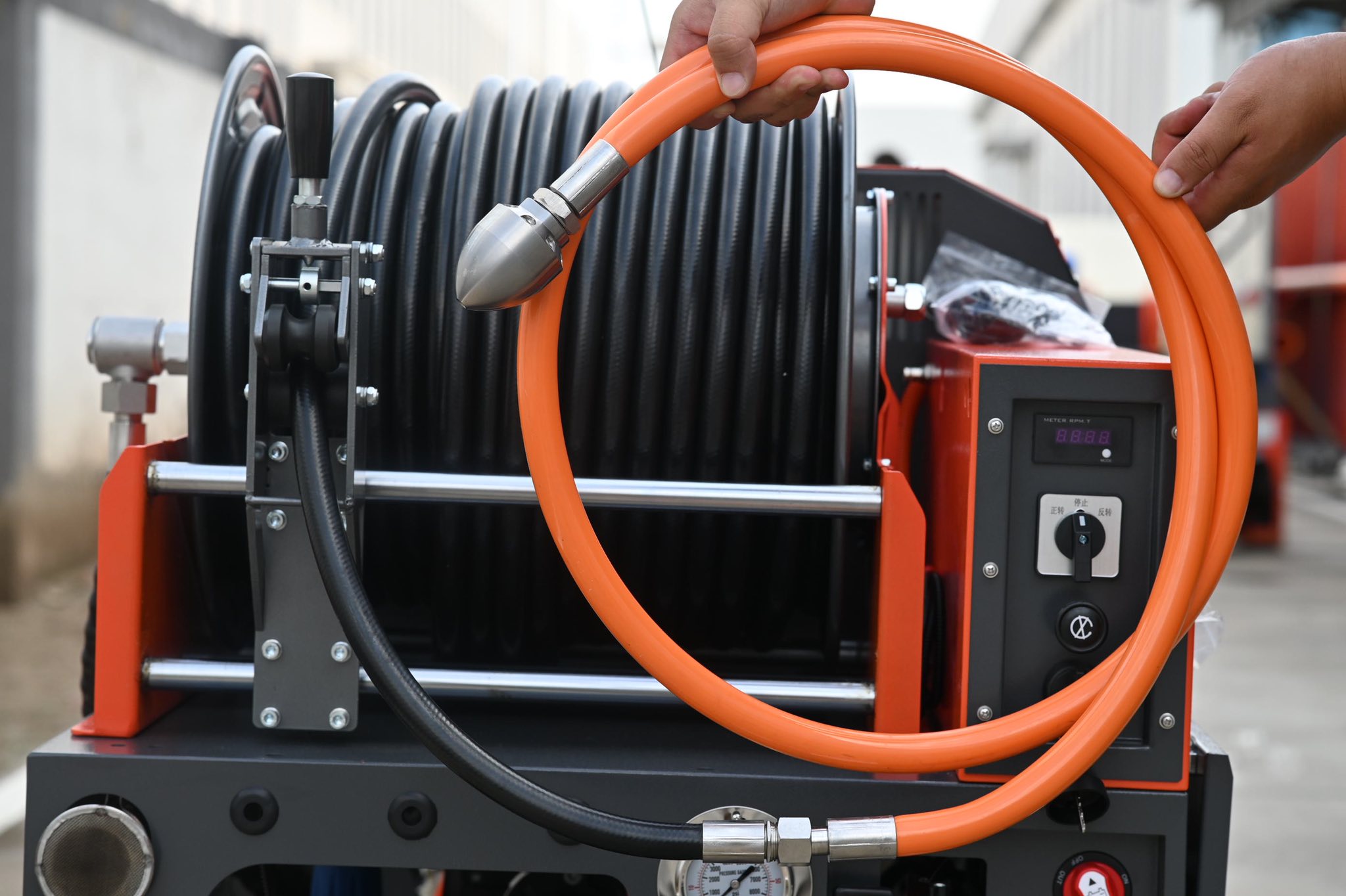

在煤矿制造的复杂环境中,设备的高效运行至关重要。其中,煤矿软管做为各种物质运输的关键构成部分,使用寿命和性能直接关系设备的总体利用效率和关闭概率。以往煤矿软管长期存在周期短问题,均值仅有1000小时左右。经常换软管造成设备关闭概率持续增长,严重危害煤矿制造的连续性和效率。

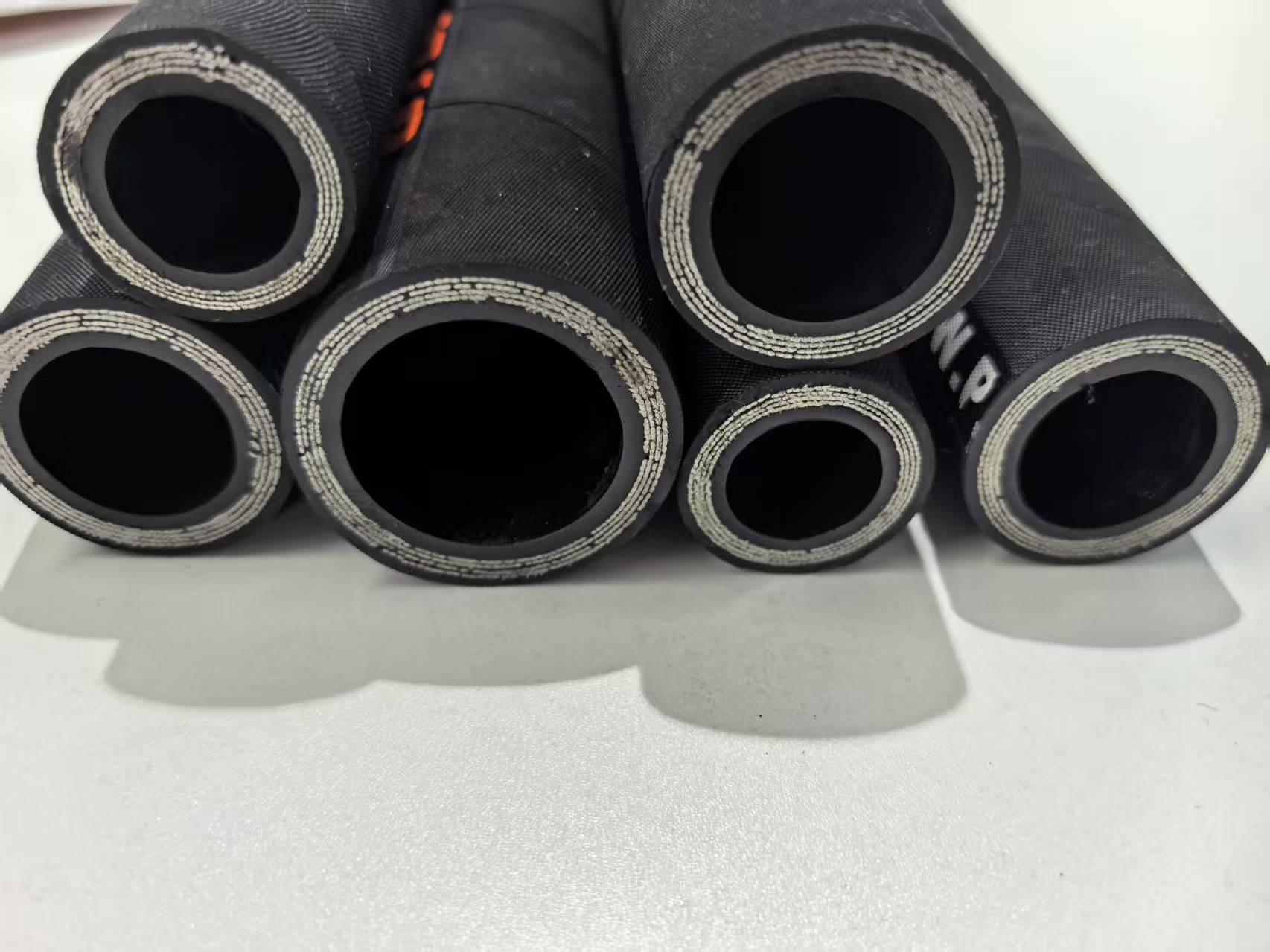

传统煤矿软管挑选一般更广泛,更重视价格因素,而忽视了软管的实际特点及与煤矿设备的适应性。在煤矿生产艰难的环境里,软管应承担髙压、高温、损坏和化学腐蚀等复杂工况的考验。一般来说,软管在这样的环境中,容易出现衰老、开裂等难题,造成物质泄露,然后导致设备故障,推动设备关闭维护。

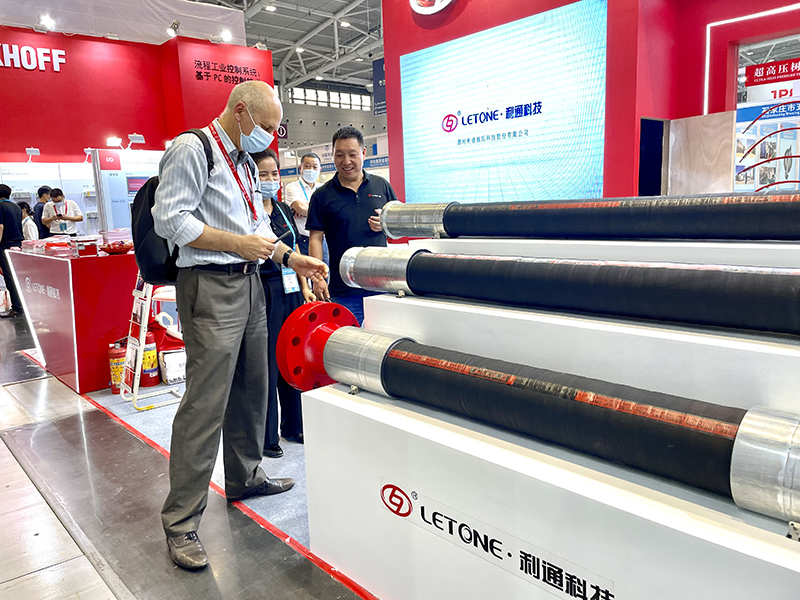

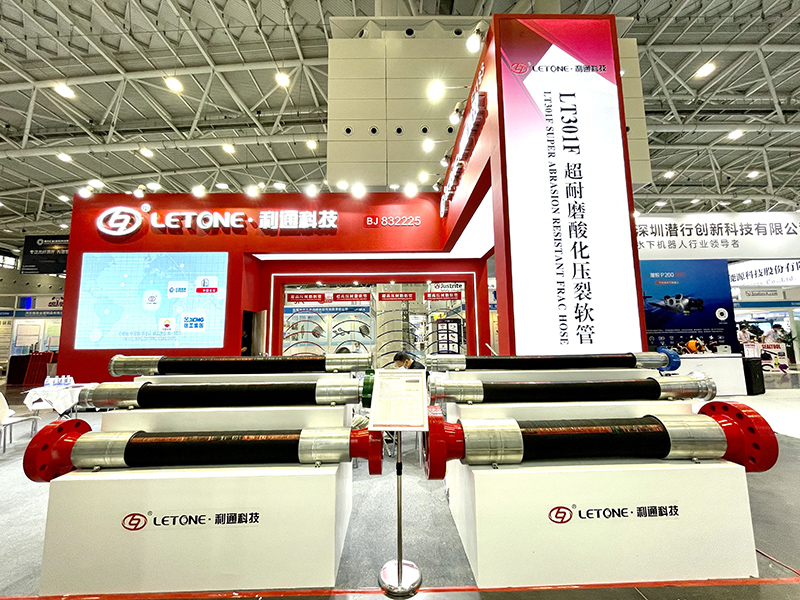

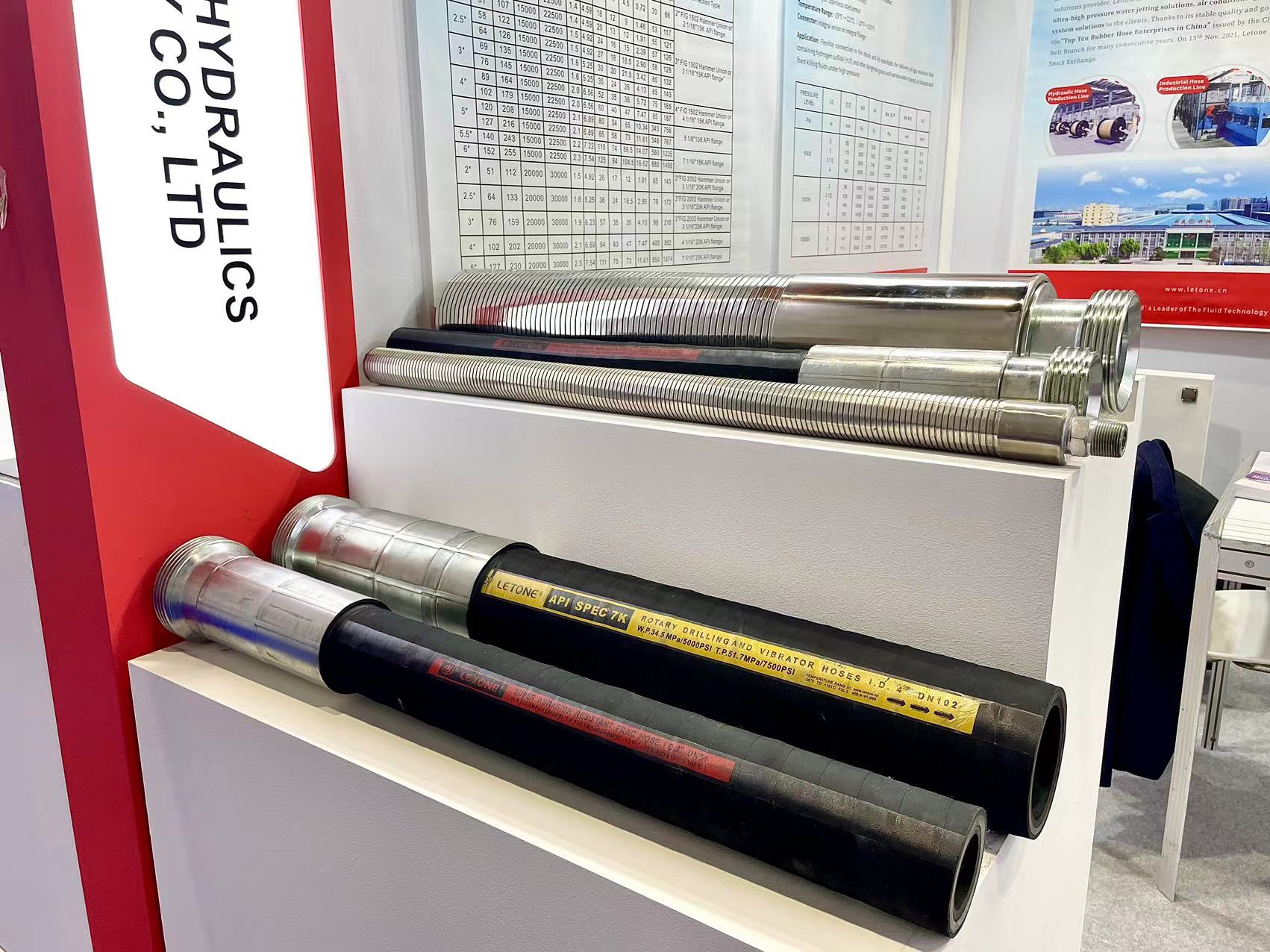

为了改变这种情况,煤矿企业开始关心软管挑选的改进。通过深入的市场研究和与供应商的紧密配合,技术人员对各种类型软管进行了详细评定。在挑选环节中,不再以价格为导向,而是综合考虑软管材料、构造、耐温、抗压性、耐磨性和设备兼容性。

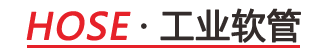

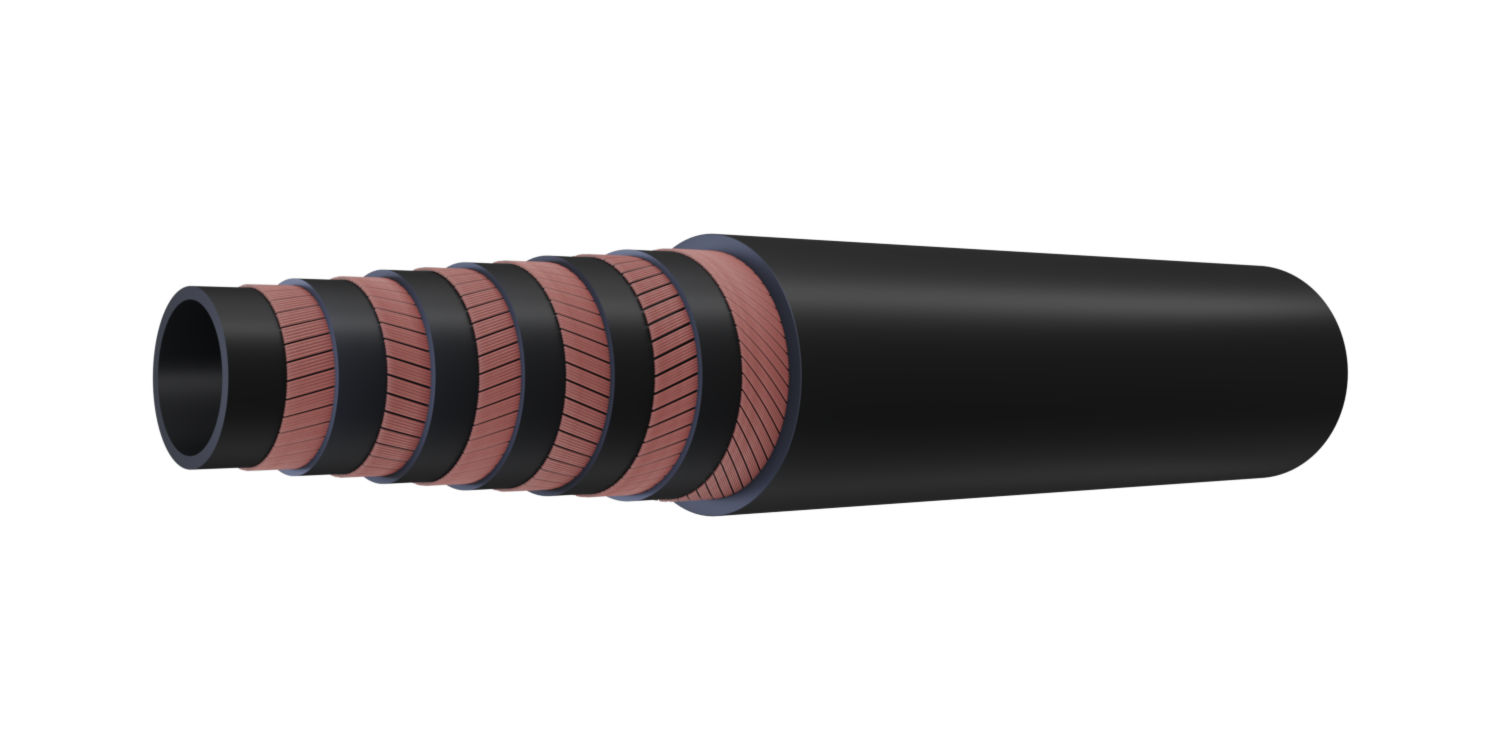

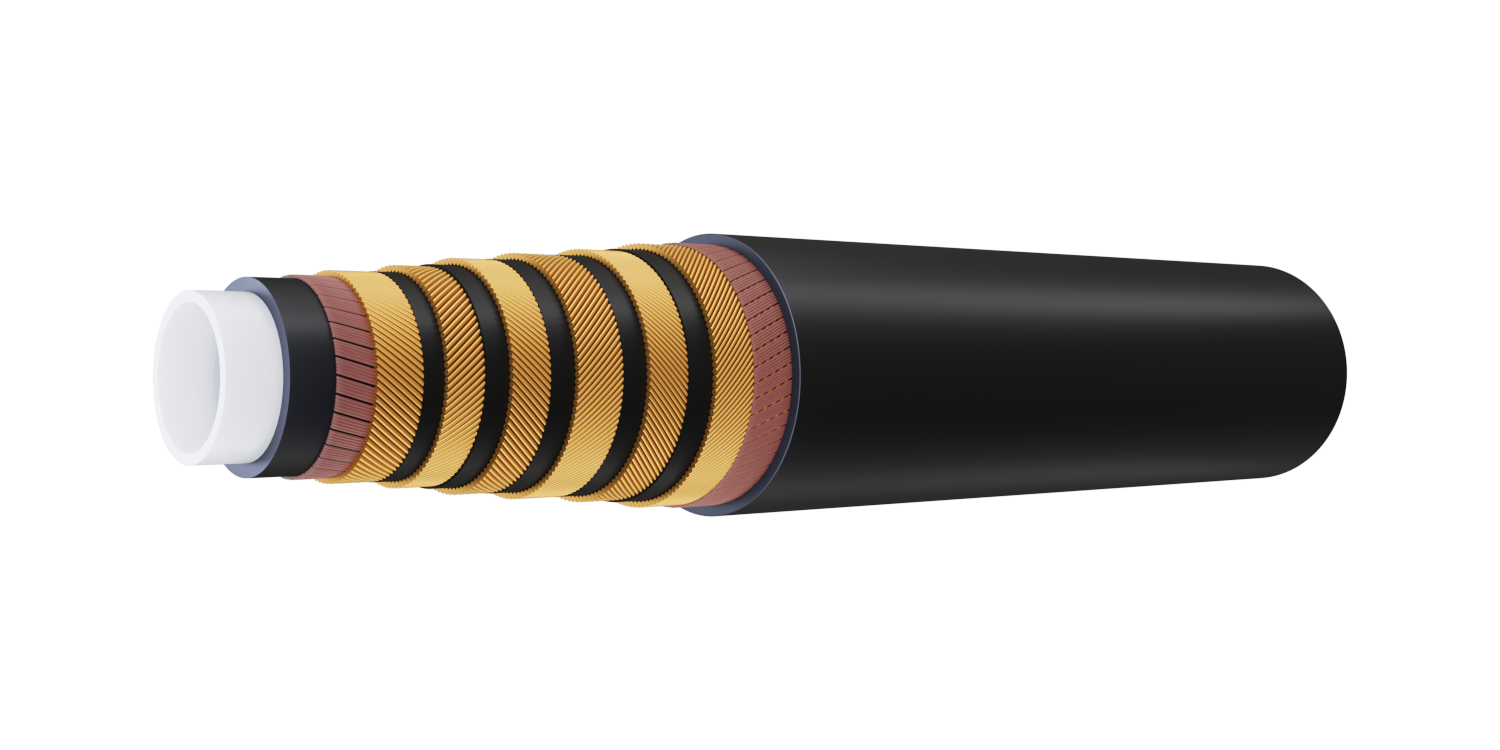

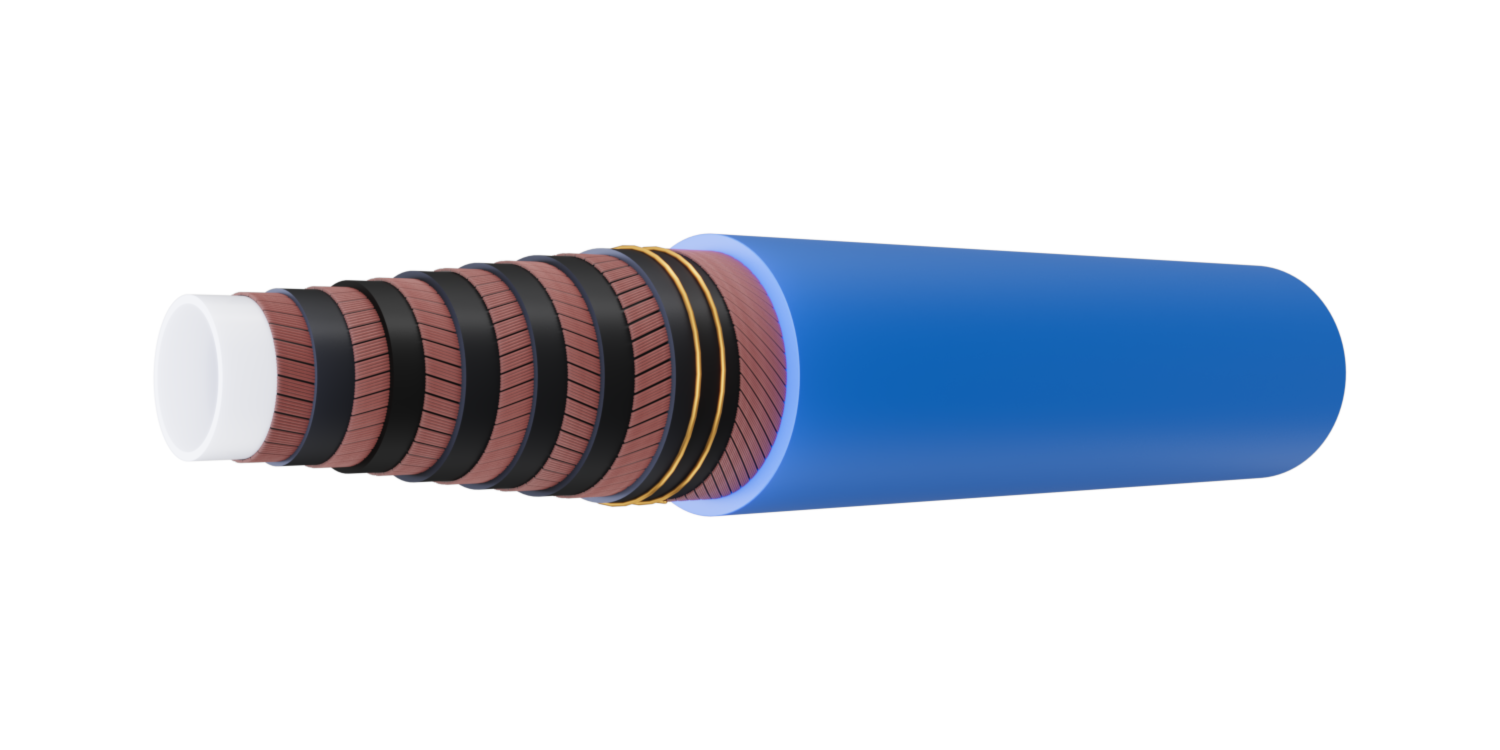

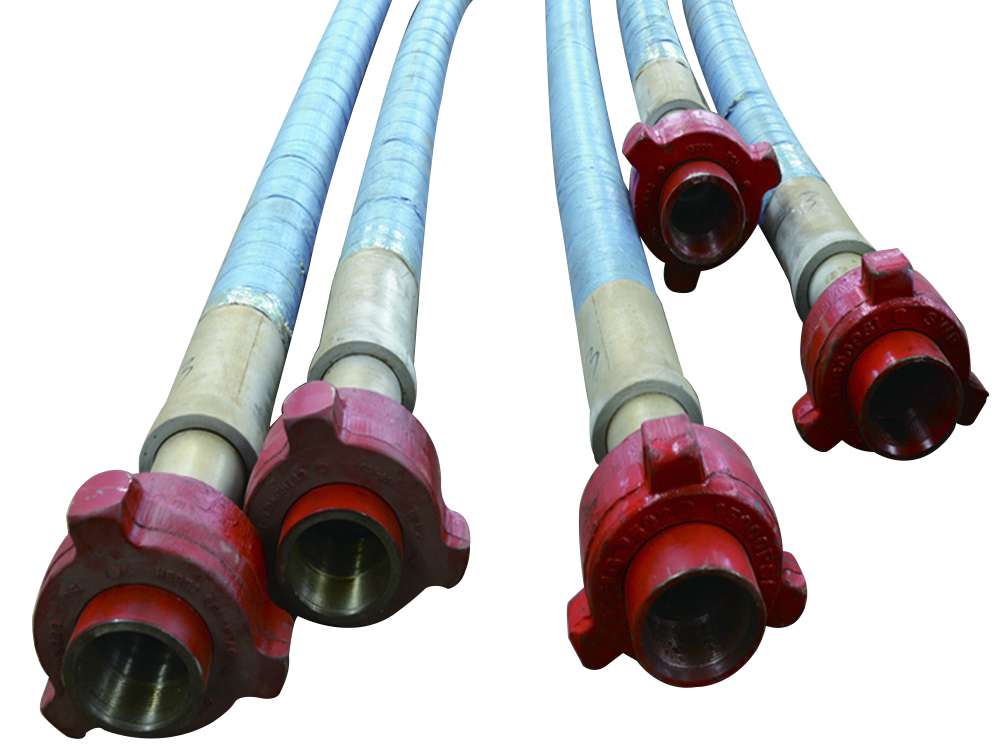

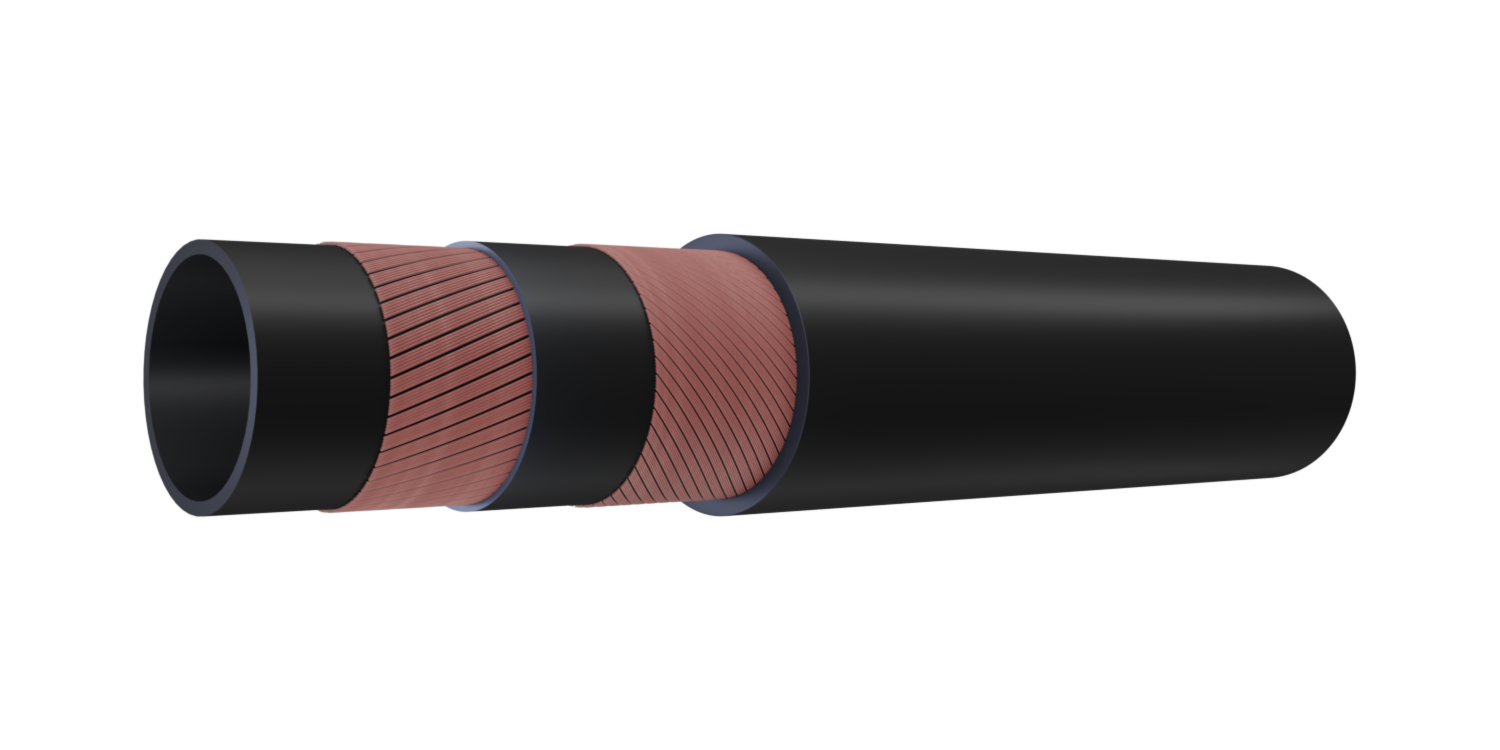

新式煤矿软管采用先进高聚物复合材料,具有优良的耐化学腐蚀性和高强度,能尽快适应煤矿极端的地底环境。同时,创新了软管的结构设计,使用了两层复合结构,提升了软管的承载力和灵活性,降低了压力变化和振动分析造成的开裂风险。

经过一系列的改进和挑选,煤矿软管的使用期显著提升。软管必须采用1000钟头,但现在平均使用寿命超出5000钟头。这一极大优化的直接关系是设备关闭的概率大大降低。根据实际数据分析,设备关闭概率立即降低50%,大大提升了煤矿生产设备的使用效率。

设备关闭概率的降低,为煤矿公司带来了多方面的效益。最先,生产率有了很大的提高。因为设备能持续高效运行,煤炭产量得到保障,企业效益显著提升。次之,降低了设备维护保养成本,包含维护费用、零部件拆换成本与关闭造成的生产损失。此外,设备的高效运行也提升了煤矿生产安全性,降低了胶管故障导致的安全事故风险。

从1000小时到5000钟头,这不仅是数字的变化,都是煤矿公司在设备维护和技术创新方面取得的重大突破。煤矿公司通过优化煤矿软管选型,完成了设备利用效率和经济效益的双赢局势。在未来的发展中,煤矿公司将继续关注软管技术的发展趋势,有勇气探寻与应用更先进的软管商品,为煤矿制造的合理安全运营给予坚实的保障。